La boulonnerie spéciale regroupe des éléments de fixation conçus pour répondre à des contraintes techniques exigeantes. Écrous autobloquants, vis autoforeuses et autres composants sur mesure garantissent des assemblages fiables, même dans des environnements soumis à vibrations, chocs ou conditions extrêmes. Maîtriser leurs spécificités permet d’optimiser la durabilité et la sécurité de vos installations.

Les écrous autobloquants : sécurité et stabilité des assemblages

Un écrou autobloquant (dispositif de fixation empêchant le desserrage spontané) se distingue par sa capacité à maintenir le serrage malgré les vibrations ou les charges dynamiques. Contrairement à un écrou classique, il intègre un mécanisme de freinage qui génère une résistance au dévissage. Cette caractéristique en fait un choix privilégié dans les secteurs automobile, ferroviaire, aérospatial et agricole, où la fiabilité des jonctions boulonnées est critique.

Le principe repose sur une friction accrue entre le filetage de la vis et celui de l’écrou. Plusieurs technologies coexistent pour obtenir cet effet. Les écrous à insert en nylon comportent une bague polymère qui se déforme élastiquement lors du vissage, créant un frottement constant. Les modèles entièrement métalliques présentent une déformation radiale du filetage, générant une friction dès l’engagement. Enfin, les écrous à flasque répartissent la charge sur plusieurs filets et peuvent comporter des dentelures radiales pour inhiber la rotation.

Découvrir nos solutions d’entretien

Types d’écrous autobloquants et leurs applications

Les écrous hexagonaux autobloquants constituent la famille la plus répandue. Disponibles en plusieurs normes (DIN 985, DIN 982, DIN 980), ils s’adaptent à diverses configurations. Le modèle DIN 985, équipé d’un insert en nylon, convient pour des températures modérées et offre une réutilisation limitée. Le DIN 982, plus haut, assure un serrage uniforme sur une longueur accrue de filetage. Quant au DIN 980, de forme conique, il garantit un blocage purement mécanique sans polymère, idéal pour les environnements à haute température.

Les écrous à calotte aveugle protègent le filetage des agressions extérieures tout en offrant un aspect soigné. Ils trouvent leur place dans les applications esthétiques ou exposées aux intempéries. Les écrous autobloquants en acier inoxydable résistent à la corrosion et conviennent aux milieux humides ou chimiquement agressifs. Leur géométrie de filetage spécifique, avec des surfaces orientées à 30 degrés dans le sens de la charge, déclenche un auto-blocage efficace sans nécessiter de pièces supplémentaires.

Avantages et critères de sélection

L’utilisation d’écrous autobloquants présente plusieurs bénéfices concrets. L’installation s’effectue avec des outils standard, sans formation particulière. La répartition uniforme de la charge sur tous les filets réduit le risque d’arrachement. L’absence de rondelles de sécurité ou de freins supplémentaires simplifie le montage et réduit les coûts. De plus, ces écrous peuvent être réutilisés plusieurs fois selon leur technologie, bien que les modèles à insert nylon perdent progressivement leur efficacité après chaque démontage.

Pour choisir le bon écrou autobloquant, plusieurs paramètres entrent en jeu. La nature des vibrations (amplitude, fréquence) détermine le niveau de freinage requis. La température de service oriente vers un modèle à insert polymère ou tout métal. L’environnement corrosif impose un matériau inoxydable. Enfin, le nombre de montages et démontages prévus influence le type de mécanisme de blocage. Les écrous entièrement métalliques conservent leurs propriétés sur de nombreux cycles, tandis que les versions à nylon conviennent pour des assemblages semi-permanents.

Les vis autoforeuses : perçage et fixation en une seule opération

Une vis autoforeuse (également appelée vis autoperceuse ou autoperforante) combine trois fonctions en un seul composant : percer, tarauder et visser. Sa pointe en forme de foret lui permet de traverser le matériau sans pré-perçage, éliminant ainsi une étape de travail. Cette conception ingénieuse réduit le temps d’assemblage de près de 50 pour cent par rapport aux méthodes traditionnelles et supprime les risques d’erreur de diamètre ou de désalignement des trous.

La structure d’une vis autoforeuse se décompose en trois parties distinctes. La pointe de perçage, affûtée comme un foret, perce le matériau et évacue les copeaux. Le corps hélicoïdal fileté crée le taraudage dans la matière percée. Enfin, la tête (hexagonale, fraisée, cylindrique ou large) assure la transmission du couple de vissage et la répartition de la charge. Les matériaux de fabrication varient selon l’application : acier zingué pour les environnements secs, inox A2 ou A4 pour les milieux humides ou corrosifs, bimétal pour optimiser résistance et coût.

Familles de vis autoforeuses et domaines d’usage

Les vis autoforeuses se déclinent en plusieurs familles adaptées à des contextes spécifiques. Les modèles standard conviennent pour le perçage dans l’acier, l’aluminium et le plastique en milieux exempts d’humidité. Ils s’utilisent en construction métallique, menuiserie métallique et installations électriques. Les vis à ailettes, conçues pour les assemblages bois sur métal, permettent un perçage sans accumulation de poussière grâce à leur géométrie particulière. Elles facilitent la fixation de charpentes ou de bardages sur ossatures métalliques.

Les vis en inox intégral, de la tête jusqu’au foret, traversent presque tous les matériaux, y compris l’acier inoxydable. Leur résistance à la corrosion en fait le choix privilégié pour les environnements extérieurs, les installations sanitaires ou les structures en bord de mer. Les vis de façade, disponibles en acier, inox ou bimétal, sont spécifiquement étudiées pour les applications architecturales. Leur pointe de perçage réduite améliore la résistance à la rupture, tandis que leur tête large assure une bonne répartition de la charge sur les panneaux de bardage.

Mise en œuvre et critères de choix

L’utilisation d’une vis autoforeuse nécessite une visseuse électrique équipée d’un embout adapté à la forme de tête. La vitesse de rotation doit être ajustée selon le matériau : trop rapide, elle provoque une surchauffe et use prématurément la pointe ; trop lente, elle ralentit le perçage. La pression exercée doit rester constante pour permettre au foret de travailler efficacement sans fléchir. Une fois le perçage terminé, la vis continue son vissage dans le filetage qu’elle vient de créer.

Plusieurs critères guident le choix d’une vis autoforeuse. L’épaisseur totale de l’assemblage détermine la longueur de vis requise : la pointe de perçage doit traverser complètement les matériaux à assembler pour un résultat optimal. La nature des matériaux (acier, aluminium, composite) oriente vers une famille de vis spécifique. Les contraintes mécaniques (cisaillement, arrachement) imposent un diamètre et une classe de résistance adaptés. Enfin, l’environnement (intérieur sec, extérieur, milieu corrosif) dicte le choix du matériau et du traitement de surface.

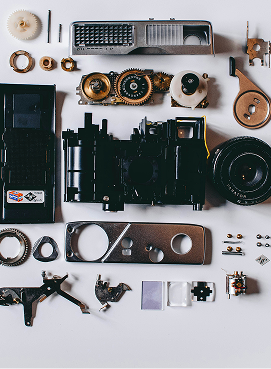

Autres spécificités de la boulonnerie spéciale

Au-delà des écrous autobloquants et des vis autoforeuses, la boulonnerie spéciale englobe une multitude de fixations conçues pour des applications particulières. Les tiges filetées sur mesure, les goujons à filetages différenciés, les vis de sécurité à empreinte spéciale ou encore les écrous à créneaux pour serrage contrôlé répondent à des besoins techniques précis. Ces éléments se fabriquent souvent en petites et moyennes séries, selon des plans ou des échantillons fournis par le client.

Matériaux et traitements spécifiques

La boulonnerie spéciale fait appel à des matériaux aux propriétés mécaniques et chimiques adaptées. Le titane, léger et résistant à la corrosion, équipe les secteurs aéronautique et médical. Les alliages de nickel (Hastelloy, Inconel) supportent des températures extrêmes et des environnements chimiques agressifs. L’acier allié haute résistance (25CrMo4, 42CrMo4) offre des performances mécaniques élevées pour les applications sous forte contrainte. L’inox A5 (316Ti) combine résistance à la corrosion et tenue en température.

Les traitements de surface complètent les propriétés du matériau de base. Le zingage électrolytique protège l’acier contre la corrosion en milieu modérément agressif. La phosphatation améliore l’adhérence des lubrifiants et facilite le vissage. Le traitement thermique (trempe, revenu) ajuste la dureté et la résistance mécanique. Le revêtement par géométallisation (projection thermique) apporte une protection renforcée dans les environnements maritimes ou industriels sévères.

Fabrication et contrôle qualité

La production de boulonnerie spéciale mobilise différents procédés de fabrication. Le forgeage à chaud améliore la structure métallurgique et les performances mécaniques des pièces volumineuses. Le forgeage à froid, plus économique, convient pour les séries moyennes et grandes. Le tournage sur commande numérique permet de réaliser des formes complexes avec une grande précision. Le filetage par roulage, qui déforme la matière sans enlèvement de copeaux, conserve la continuité des fibres métalliques et améliore la résistance à la fatigue.

Le contrôle qualité s’appuie sur des normes strictes (DIN, ISO, ASME, ASTM) et des certifications sectorielles (EN 9100 pour l’aéronautique, ISO 14001 pour l’environnement). Les vérifications dimensionnelles, les essais de traction, les tests de dureté et les contrôles métallurgiques garantissent la conformité des pièces. Pour les applications critiques (nucléaire, spatial, ferroviaire), des traçabilités complètes et des certifications matière accompagnent chaque lot de production.

Applications sectorielles et tendances

La boulonnerie spéciale trouve sa place dans de nombreux secteurs industriels. L’automobile utilise massivement écrous autobloquants et vis autoforeuses pour assembler carrosseries, châssis et composants mécaniques. Le ferroviaire exige des fixations résistant aux vibrations permanentes et aux variations thermiques. L’aérospatiale impose des matériaux légers, des tolérances serrées et une traçabilité totale. La construction métallique privilégie les fixations rapides à poser et les assemblages démontables.

Les engins de chantier et agricoles subissent des contraintes mécaniques sévères (chocs, surcharges, environnements poussiéreux) qui nécessitent des fixations robustes et fiables. L’industrie navale requiert une résistance exceptionnelle à la corrosion marine. Le secteur de l’énergie (éolien, thermique, nucléaire) demande des fixations capables de supporter des contraintes prolongées sans défaillance. Enfin, les équipements électriques et électroniques utilisent des vis autoforeuses pour des assemblages rapides de boîtiers et de châssis.

Les tendances actuelles orientent la boulonnerie spéciale vers des solutions toujours plus performantes et durables. L’allègement des structures pousse au développement de fixations en matériaux composites ou en alliages légers haute résistance. La simplification des processus d’assemblage favorise les fixations multifonctions comme les vis autoforeuses. La maintenance prédictive et la réduction des arrêts de production valorisent les écrous autobloquants réutilisables. Enfin, les exigences environnementales encouragent l’usage de matériaux recyclables et de traitements de surface moins polluants.